固硫剂一般指脱除燃料、原料或其他物料中的游离硫或硫化合物的药剂;在污染物的控制和处理中主要指能去除废气中硫氧化物(包括SO2和SO3)所用的药剂。各种碱性化合物都可作为脱硫剂。一般要求固硫剂原料来源广,价格便宜等。具有固硫能力的矿石(如石灰石、白云石)、生石灰、矿渣和工业废渣都是固硫剂的原料。

目前国内外对火力发电脱硫剂脱硫剂性能的选择标准主要集中在以下几点:(1)热力学性质:脱硫剂制备材料必须是热力学性能较优的,这样有利于在需要的温度下脱除99%以上的H2S;(2)硫容:高温火力发电脱硫剂煤气脱硫剂应具有优良的硫吸附能力,这将有助于减少火力发电脱硫剂脱硫剂的用量和体积上的要求;(3)脱硫剂硫化与再生动力学:硫化与再生动力学应维持较高速率以减少硫化-再生循环所需时间;(4)稳定性:脱硫剂应具有较高的机械与热稳定性,以抵御多次硫化-再生循环中的反复与长时间高温加热;(5)可再生性:金属硫化物完全转化回到金属氧化物而不产生副产物(例如硫酸盐)的能力,一般来说,再生反应是放热的,温度控制是防止烧结的必要条件之一;(6)低成本:火力发电脱硫剂脱硫剂材料应以低成本获得。

随着工业的发展和人们生活水平的提高,对能源的消耗也在不断增加,燃煤锅炉新型烟气中的SO2已经成为大气污染的主要原因。减少SO2污染已成为当今大气环境治理的当务之急。不少锅炉烟气脱硫工艺已经在工业生产中得到了广泛应用,其对各类锅炉和焚烧炉尾气的治理也具有重要的现实意义。锅炉烟气火力发电脱硫剂脱硫剂是工业行业大规模应用的、有效的火力发电脱硫剂脱硫剂。按照硫化物吸收剂及副产品的形态,脱硫技术可分为干法、半干法和湿法三种。新型干法烟气脱硫工艺主要是利用固体吸收剂去除烟气中的SO2,一般把石灰石细粉喷入炉膛中,使其受热分解成CaO,吸收烟气中的SO2,生成CaSO3,与飞灰一起在除尘器收集或经烟囱排出。新型湿法烟气脱硫是采用液体吸收剂在离子条件下的气液反应,进而去除烟气中的SO2,系统所用设备简单,运行稳定可靠,脱硫效率高。干法脱硫的大优点是治理中无废水、废酸的排出,减少了二次污染;缺点是脱硫效率低,设备庞大。湿法脱硫采用液体吸收剂洗涤烟气以除去SO2,所用设备比较简单,操作容易,脱硫效率高;但脱硫后烟气温度较低,设备的腐蚀较干法严重。

火力发电脱硫剂脱硫剂加湿装置:在脱硫箱顶部布置3组喷水管,每组喷水管上布置5个水雾化喷淋喷头。3组喷水管由垂直穿过脱硫箱箱体的水管统一供水。为保持脱硫反应所需床层温度环境温度较低时使用蒸汽加湿、其余时间使用循环水加湿。此外,煤气是一种有毒有害的气体,日常使用中为防止煤气的倒窜至循环水或蒸汽中,此水管使用柔性连接与循环水或蒸汽连接,当检测到硫化氢含量有明显上升趋势时,将此脱硫箱从系统中分离出来,通过柔性连接对脱硫剂进行加湿,加水量或蒸汽量一般为火力发电脱硫剂脱硫剂质量的5%--10%,而后断开柔性连接,将此脱硫箱静置待脱硫剂充分浸湿,气表面再次形成水膜,重新并入系统使用。

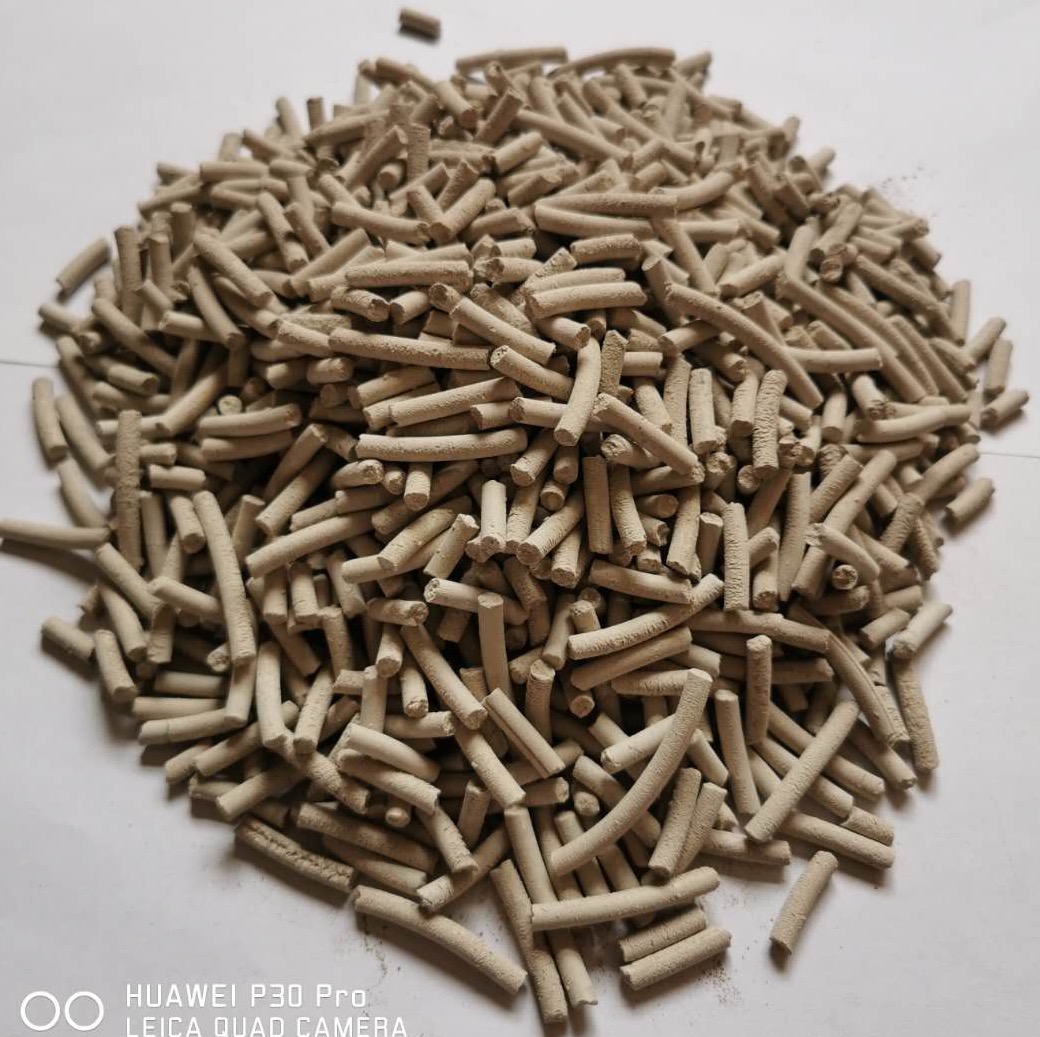

火力发电脱硫剂氧化锌脱硫技术是将含ZnO的粉料加水或工艺中返回的脱硫渣的洗液配制成悬浮液,在吸收设备中与烟气中SO2反应,将新型烟气中的SO2主要以亚硫酸锌(还有亚硫酸氢锌、硫酸锌)的形式予以脱除。吸收后的副产物亚硫酸锌经空气氧化或热分解或酸分解处理,最终可生产硫酸锌、电解锌和硫酸(或液态二氧化硫)等产品。火力发电脱硫剂氧化锌脱硫剂系列我公司研制的圆柱型氧化锌精脱硫剂,以活性氧化锌为主要组分,采用独特的加工工艺,在强度和比表面上比传统氧化锌有很大提高,具有床层阻力小,脱硫精度高,使用寿命长等优点。火力发电脱硫剂氧化锌精脱硫剂主要用于脱除天然气、油田气、炼厂气、合成气、变换气等多种气体及液化气、石脑油、汽油等液态原料的精脱硫;以保证蒸气转化、低变、甲烷化、甲醇、联醇、合成氨、聚丙烯和羰基合成等含镍、铜、铁及贵金属催化剂的正常使用和提高产品质量。

沉淀法是以金属锌为原料,用硫酸溶解后再用纯碱沉淀为ZnCO3,过滤洗涤后,干燥并部分焙烧成氧化锌,然后与添加剂混合成型,在经干燥和焙烧后即为成品火力发电脱硫剂脱硫剂。沉淀法特点:干混法将逐渐被均匀沉淀法、溶胶凝胶法取代。均匀沉淀法区别于直接沉淀法在于加入的沉淀剂不直接与被沉淀物反应沉淀而是先将沉淀剂在不饱和容易中缓慢释放均匀分散。未来国内外火力发电脱硫剂氧化锌脱硫剂发展趋势是降低产品堆密度和使用温度、提高脱硫精度,在保证低温高硫容、高脱硫精度下进一步提高抗压碎力,以降低阻力、扩大使用领域。